由于具有材料利用率高、成型周期短、产品设计灵活及自动化程度高等优点,注塑成型已被广泛应用于家电、汽车、医疗、航空及电子等领域[1-3]。为了保证塑料产品力学性能并实现降低材料使用量的要求,美国麻省理工学院(Massachusetts Instituteof Technology , MIT) 的MARTINI-VVEDENSKY等[4]于20 世纪80 年代使用超临界流体(Supercriticalfluids,SCF)作为发泡剂成功研制出了微孔发泡塑料。与未发泡的塑料相比,微孔发泡塑料具有许多优点[5],诸如更长的疲劳寿命、更低的塑件密度、更高的断裂韧度和更好的能量吸收能力等。

20 世纪末,Trexel公司与MIT合作率先展开了微发泡注塑成型技术研究,并将此工艺命名为Mucell。与常规注塑相比,微发泡注塑成型工艺具有节省材料、降低锁模吨位、提高产品尺寸精度、缩短成型周期等诸多优势[6]。微发泡注塑成型工艺一经推出,便获得了研究者们的广泛关注,并分别从注塑机设备改进[7]、发泡剂种类[8]、材料改性[9]、模具结构优化[10]、工艺参数优化[11]及数值模拟方法[12]等多个方面进行了深入研究,并逐步将微发泡注塑工艺应用于电子、通信、汽车等领域的注塑件成型。

微发泡注塑成型工艺虽然有许多优势,但是此工艺生产的产品表面存在螺旋纹及银纹等缺陷[13],严重阻碍了此新技术在外观产品中的推广应用。为了提高微发泡注塑件的表面质量,研究者们从不同方向进行了工艺改进。LEE等[14]通过减少熔体中SCF的质量分数来降低填充过程中的成核率,减少了填充过程中熔体前沿的泡孔破裂,明显提高了微发泡注塑件的表面质量。但是,这种方法获得的微发泡制件泡孔密度较低,不利于产品的减重。PENG等[15]利用水作为物理发泡剂、微细盐颗粒作为成核剂进行了微发泡注塑试验,获得了比氮气作为物理发泡剂时表面质量更高的微发泡注塑件。但此方法使用的水及微细盐颗粒均需要进行特殊处理,并且仅局限在实验室条件下进行,这使得此方法在实际生产中推广应用尚有一定难度。TURNG等[16]通过共注塑工艺获得了皮层为实体层、芯部为发泡层的表面质量良好的微发泡注塑件,此方法可以获得与常规注塑产品表面质量相当的微发泡塑件,但是共注塑成型设备昂贵,导致注塑产品的生产成本过高。CHEN等[17]通过模具表面覆盖绝热层的方法来维持熔体填充过程中模具型腔表面的高模温,减少了微发泡塑件表面的螺旋纹及银纹缺陷,提高了塑件的表面质量。但此方法使用的绝热层容易产生应力损坏,这不利于延长模具的使用寿命。

目前提高微发泡注塑件表面质量的方法大多基于简单的塑件模型,并且是在实验室条件下进行的,这对于指导复杂结构件的微发泡注塑生产仍具有一定的局限性。为了寻求更好地提高微发泡注塑产品表面质量的方法,本文在对超临界流体成核机理分析的基础上,提出了一种利用高压氮气进行加压并使用高压容器进行稳压的模具型腔气体压力控制方法,选用一种结构复杂的医疗器械外观产品作为微发泡注塑工艺的研究对象,研究了微发泡注塑成型过程中熔体前沿压力对塑件表面质量的影响规律,获得了最佳的模具型腔气体压力,并指导生产实际获得了表面质量良好的微发泡注塑产品。

1 气体反压微发泡注塑工艺原理

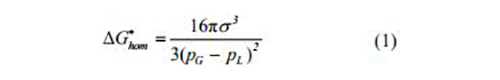

在微发泡注塑成型过程中,泡孔成核的诱发是由于发泡熔体的压力突降引起的,因此泡孔均相成核理论对微发泡注塑过程是比较适合的。根据经典成核理论和COLTON等[18]的研究可知,体系发生相分离后,要形成一个稳定的泡孔核所需克服的临界自由能垒ΔG*hom可表示如下

结合计算出的活化能及经典成核理论方程可以推导出均相成核速率公式如下

从式(1)和式(2)可以看出,泡孔内外压差越大,即在相同的注射压力下熔体的压力越低,形成稳定的泡孔核所需克服的临界自由能垒越小。从物理学上讲,发泡体系的压力降越大,意味着聚合物中的大量气体可以轻松成核,泡孔成核速率越高。

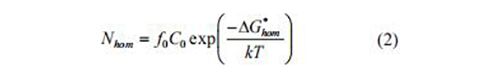

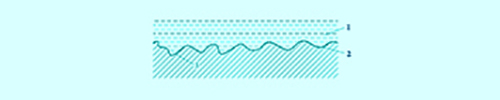

在微发泡注塑成型工艺中,塑件的表面缺陷主要是由发泡熔体填充模具型腔过程中流动前沿的泡孔发生破裂而形成的。根据式(1)和式(2)可知,提高填充过程中熔体流动前沿泡孔周围的熔体压力,可以增大形成稳定泡孔核所需克服的临界自由能垒,降低熔体的成核速率,从而减少熔体流动前沿破裂泡孔的数量。同时,流动前沿熔体压力的提高,可以增大泡孔破裂所需的泡孔内压力,能够有效抑制前沿泡孔的破裂行为。因此,提高熔体填充过程中流动前沿压力可以减少因泡孔破裂而形成的表面螺旋纹及银纹缺陷,从而提高微发泡注塑件的表面质量。目前,常用的提高填充过程中熔体流动前沿压力的方法为模具型腔气体压力控制技术,即所谓的气体反压压力控制技术[19],本文采用图1所示的曲线对比了常规微发泡注塑过程中熔体压力的变化与气体反压微发泡注塑过程中熔体压力的变化。

2 模具型腔气体压力控制技术

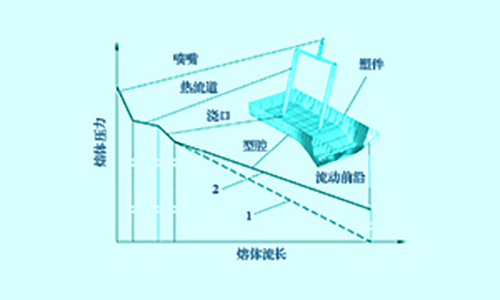

常规微发泡注塑的工艺过程主要分为模具闭合、注射填充、模具冷却、开模、顶出取件5个阶段,其工艺周期循环过程如图2a所示。与常规微发泡注塑的工艺过程相比,气体反压微发泡注塑的工艺过程增加了模具型腔气体压力的控制过程,主要包括模具型腔气体加压阶段、气体高压保持阶段和模具型腔气体卸压阶段。在模具型腔气体加压阶段,需利用模具型腔气体压力控制装置将型腔内气体压力迅速提高到设定高压,以充分改善微发泡注塑件的表面质量问题。熔体的注射需要在模具型腔气体加压完成之后进行。因此,气体反压微发泡注塑工艺中气体加压时间直接影响整个注塑生产周期,其主要影响因素有模具型腔气体压力控制装置的加压能力、设定的模具型腔气体压力大小、模具型腔体积及模具气路管道尺寸等。在模具型腔气体压力控制装置及模具气路管道尺寸一定的情况下,模具型腔气体压力大小是影响注塑生产周期的主要因素。图2b给出了气体反压微发泡注塑成型的周期循环示意图,从图2b可以看出,在熔体填充模具型腔的过程中,需要保持熔体前沿较高的气体反压压力,达到抑制熔体流动前沿泡孔破裂的目的。另外,在模具冷却之前对模具型腔气体快速卸压,使熔体充分发泡,避免成型制件表面因冷却而发生收缩。

2.1 模具型腔气体压力控制装置

在气体反压微发泡注塑工艺中,理想的模具型腔气体压力控制是在熔体填充过程中保持较高的模具型腔气体压力,并且保证此高压压力的稳定,而在熔体填充阶段后期或填充刚结束时对模具型腔气体进行快速卸压。因此,模具型腔气体压力控制装置应当具备动态反馈和实时控制模具型腔气体压力的功能。

根据气体反压微发泡注塑的工艺流程及模具型腔气体压力的控制要求,构建了如图3所示的气体反压微发泡注塑生产线。从图3可看出,模具型腔气体压力控制系统主要通过控制高压容器进气阀、高压容器稳压阀、模具进气阀及模具出气阀的启闭,实现微发泡注塑工艺各个阶段的模具型腔气体压力的动态变化。

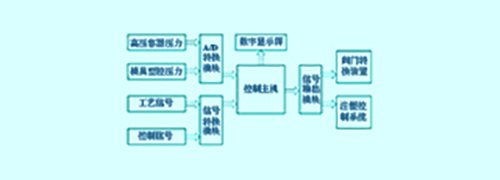

2.2 模具型腔气体压力控制系统设计

模具型腔气体压力控制系统的设计需要综合考虑微发泡注塑生产工艺、注塑机控制系统、系统操作的安全性及方便性等方面。根据上述气体反压微发泡注塑工艺对于模具型腔气体压力的控制要求,本文提出并构建了由压力传感器、A/D转换模块、控制主机、输入输出模块、监控模块、阀门转换装置等组成的模具型腔气体压力控制系统,其控制系统结构组成如图4所示。

3 试验设计

3.1 模具结构及产品三维模型设计

实际的工业生产中,大多数注塑产品为结构复杂制件,为了提高对实际生产的指导意义,选用结构较复杂的某医疗器械外观产品作为研究对象,进行相关的气体反压微发泡注塑试验。在常规微发泡注塑成型工艺中,通常采用排气良好的模具设计,以保证填充过程中模具型腔气体压力为大气压力。而在气体反压微发泡注塑成型工艺中,模具型腔气体压力是动态变化的,为了提高成型过程中模具型腔气体压力的控制精度,对试验所用的气体反压微发泡注塑模具进行密封设计。图5a所示为模具分型面及顶出机构的密封设计,其中,模具顶出机构的密封位置为型芯板背面,型腔对应的顶杆均需要加工密封槽,并在密封槽内放置O形圈进行模具密封。塑件的三维模型尺寸及表征测量位置P1~P9如图5b所示。

3.2 成型设备

选用中国广州博创机械股份有限公司生产的型号为BS800-Ⅲ的微发泡专用伺服节能精密注塑机作为微发泡注塑成型设备。注塑机配备美国Trexel公司生产的超临界流体输送系统,实现成型过程中超临界流体的计量和注入。使用纯度为99.99%的瓶装工业氮气作为物理发泡剂。模具型腔气体压力控制装置及控制系统为本课题组自主研发,实现成型过程中模具型腔气体压力的动态变化。

3.3 试验材料

ABS树脂不仅具有抗冲击性、耐热性、耐低温性、耐化学药品性等优良性能,还具有易加工、制品尺寸稳定、表面光泽性好等特点,已被广泛应用于机械、汽车、电子电器、仪器仪表、纺织和建筑等工业领域,是一种用途极广的热塑性工程塑料。选用LG公司生产的牌号为HF380的ABS作为成型材料。材料在80℃环境下烘干10h后进行气体反压微发泡注塑成型。

3.4 试验方案

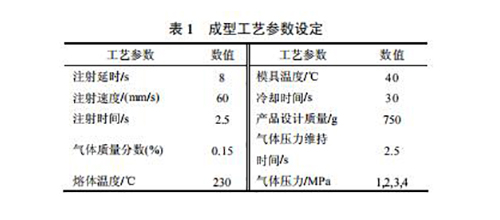

为了降低其他工艺参数的干扰,采用单因素变化的方法,研究熔体填充过程中不同模具型腔气体压力对微发泡注塑件表面质量的影响规律。结合ABS材料的推荐成型工艺,气体反压微发泡注塑成型参数设定如表1所示。

3.5 测量及表征

为了更好地对比不同模具型腔气体压力对微发泡注塑件表面质量的影响,分别选用直接观察、表面光泽度测量和表面粗糙度测量三种方式进行塑件的表面质量表征。微发泡注塑件表面光泽度测量选用中国天津市金孚伦科技有限公司生产的JFL-BZ60°光泽度仪。使用白光干涉仪(WykoNT9300)进行不同工艺参数下微发泡注塑件表面粗糙度的测量。塑件表面光泽度和表面粗糙度测量位置如图5b所示的P1~P9,计算每个成型工艺条件下塑件九个位置测量数值的平均值作为塑件整体的表面光泽度值和表面粗糙度值。

4 试验结果与讨论

4.1 表面观察

图6给出了不同的模具型腔气体压力下微发泡注塑件表面观察照片的对比情况。由图6可以看出,模具型腔气体压力控制技术可以有效提高微发泡注塑件的表面质量。随着填充过程中模具型腔气体压力的增大,微发泡注塑件表面的螺旋纹及银纹逐渐减少直至消失,塑件的表面视觉效果逐渐变好。气体反压工艺对微发泡注塑产品表面质量的影响主要包括两个方面,一方面,气体反压工艺影响发泡熔体的泡孔成核和泡孔长大,另一方面,气体反压工艺影响熔体流动前沿的泉涌效应。

图7给出了微发泡注塑成型过程中模具型腔气体压力对微发泡塑件成型过程中前沿泡孔的影响机理。由式(1)、(2)和图7可以看出,在微发泡注塑成型过程中,提高模具型腔气体压力可以有效提高形成临界泡孔所需克服的临界自由能垒,降低熔体前沿的形核速率。同时,模具型腔气体压力的提高能够增大泡孔破裂所需要的泡孔内压力。当模具型腔气体压力较小时(本文为1MPa和2MPa),熔体流动前沿的部分泡孔仍会发生破裂行为,从而形成塑件表面的螺旋纹及银纹缺陷;当模具型腔气体压力较大(本文为3MPa和4MPa),并且超过泡孔破裂的临界熔体压力值(pa)时,熔体流动前沿的泡孔破裂行为将被完全抑制,从而成型表面视觉效果良好的、无任何螺旋纹及银纹缺陷的微发泡注塑产品。

图8给出了常规微发泡注塑工艺和气体反压微发泡注塑工艺中熔体流动前沿的泉涌效应对比。由图8可以看出,气体反压工艺可以减小熔体前沿的泉涌效应,有效降低流动前沿熔体的剪切速率,从而减少了模具型腔表面的因剪切效应发生破裂的气泡数量,最终提高了成型产品的表面质量。

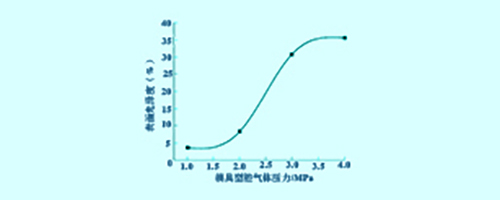

4.2 表面光泽度

试验获得的微发泡注塑成型过程中,模具型腔气体压力对微发泡注塑件表面光泽度的影响规律如图9所示。由图9可以看出,提高模具型腔气体压力可以大幅度提高微发泡注塑件的表面光泽度。当模具型腔气体压力达到一定值(本文为3MPa)后,模具型腔气体压力的提高对微发泡注塑件表面光泽度的影响较小。

熔体填充过程中流动前沿破裂的泡孔形成的塑件表面螺旋纹及银纹缺陷是影响微发泡注塑件表面光泽度的主要因素。在气体反压微发泡注塑成型工艺中,提高模具型腔气体压力,可以有效抑制熔体填充过程中前沿泡孔的破裂行为,从而大幅度提高塑件的表面光泽度。当模具型腔压力达到一定的临界值(pa)时,熔体流动前沿的泡孔破裂行为被完全抑制,塑件表面螺旋纹及银纹缺陷完全消失,在此基础上模具型腔气体压力的提高对微发泡注塑件表面光泽度影响不大。

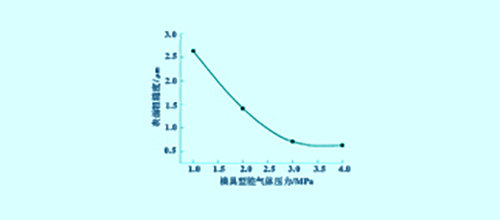

4.3 表面粗糙度

图10所示为试验获得的模具型腔气体压力对微发泡注塑件表面粗糙度的影响规律。由图10可以看出,提高模具型腔气体压力可以有效降低微发泡注塑件的表面粗糙度。但当模具型腔气体压力达到一定值(3MPa)后,模具型腔气体压力对微发泡注塑件表面粗糙度已几乎没有影响。

在气体反压微发泡注塑成型工艺中,模具型腔气体压力对塑件表面粗糙度的影响主要有以下几个方面。首先,模具型腔气体压力的提高可以有效减少微发泡注塑件表面螺旋纹及银纹缺陷,从而大幅度降低塑件的表面粗糙度。其次,气体反压工艺有助于减小模具型腔表面加工粗糙度对成型塑件表面粗糙度的影响,其影响机理如图11所示。在气体反压工艺中,模具型腔表面的加工凹槽内部会存有一定压力的气体,可以有效阻止填充过程中熔体的进入,从而提高塑件表面的整体平整程度,有利于降低塑件的表面粗糙度。第三,气体反压微发泡注塑成型过程中,较高的模具型腔气体压力对熔体具有一定的保压补缩作用,可以减小塑件填充过程中因冷却而产生的表面收缩,有利于提高塑件表面的平整度,同样可以降低塑件的表面粗糙度。

5 应用

对于气体反压微发泡注塑工艺,当模具型腔气体压力控制装置的加压能力一定时,所需的模具型腔气体压力越大,模具型腔气体的加压时间越长,意味着注塑生产周期越长。由以上研究内容可知,对于本文所选用的ABS材料,当模具型腔气体压力为3MPa时,微发泡注塑件表面已无螺旋纹及银纹缺陷,获得的塑件具有较高的表面光泽度和较低的表面粗糙度。综上考虑,使用3MPa的模具型腔气体压力进行此医学器械外观产品的实际生产,图12为实际生产的常规微发泡注塑产品和气体反压微发泡注塑产品。由图12可以看出,常规微发泡注塑产品表面存在大量的螺旋纹和银纹,而气体反压微发泡注塑工艺获得的产品表面光滑,无任何螺旋纹和银纹。因此,采用气体反压工艺和微发泡注塑工艺相结合的方法可以有效提高微发泡注塑产品的表面质量,获得可直接使用的微发泡注塑外观产品。

6 结论

136-0043-0755