从技术角度来看,模具技术(包括设计、加工、制造)大致可分为五个发展阶段:手工操作阶段、手工操作加机械化(平常通用机床与工具)阶段、数字控制阶段、计算机化阶段和CAD/CAE/CAM信息网络技术一体化阶段。在信息化带动工业化发展的今天,中国的模具设计加工和制造技术正在赶超国际水平,企业管理技术接轨于国际水平,但中国模具行业企业全体职工需要努力学习,牢牢掌握世界模具技术的发展方向,充分发挥主观能动性,脚踏实地、充满信心地创造美好的未来。

模具设计技术的发展趋势

模具设计长期以来依靠人的经验和机械制图来完成。自从二十世纪八十年代中国发展模具计算机辅助设计(CAD)技术以来,这项技术已获得认可,并且得来到快的发展。九十年代开始发展的模具计算机辅助工程分析(CAE)技术,现在也为相当多企业应用,它对缩短模具制造周期及提高模具质量有显着的效果。据模具网CEO、深圳市模具技术学会专家委员罗百辉分析,近些年以来CAM技术的硬件与软件价格已降低到中小企业普遍能够接受的程度,为其进一步普及创造了非常好的条件;基于网络的CAD/CAM/CAE一体化系统结构初见端倪,其将解决传统混合型CAD/CAM系统无法满足实际生产过程分工协作要求的问题;CAD的智能化程度将逐步提高;塑料制件及模具的3D设计与成型过程的3D分析将在中国模具工业中发挥越来越重要的效果。罗百辉认为,就大多数模具制造企业而言,今后的发展方向应以提高数控化和计算机化水平为主,踊跃采用高新技术,逐步走向CAD/CAE/CAM信息网络技术一体化。模具无纸化制造将逐渐替代传统的设计和加工。

塑料模具塑料成形过程的多种模拟分析(注塑成形,包括塑料充模、保压、冷却、翘曲、收缩、纤维取向等模拟分析)、热传导和冷却过程的分析、凝固及结构应力分析等。计算浇注系统及模腔的压力场、温度场、速度场、剪切应变速率场和剪切应力场的分布并分析其结果,是非常复杂和费时的。这一模拟技术已从中面流技术发展到双面流技术,不久即可发展到既正确又快速的实体流技术,产生满足塑料件虚拟创造要求的三维注塑流动模拟软件;

模具加工技术的发展趋势

中国的模具分为10大类46小类。不同类型的模起到不同的加工方法,同类模具也能够用不同加工技术去完成。模具加工的工作主要集中在模具型面加工、表面加工和装配,加工方法主要有周密铸造、金属切削加工、电火花加工、电化学加工、激光及其它高能波束加工,以及集两种以上加工方法为一体的复合加工等。数控和计算机技术的接连不断发展,使它们在相当多模具加工方法中得来到广泛的应用。在工业产品品种多样化及个性化日益显然,产品更新换代来快,市场竞争来激烈的情况下,用户要求模具创造交货期短、精度高、质量好、价格低,带动模具加工技术向以下几方面发展。

1、高速铣削技术

近些年以来中国模具创造业一些骨干重点企业,先后引进高速铣床和高速加工中心,它们已在模具加工中发挥了很好的效果。当前国外高速加工机床主轴的最高转速已超过100000r/min,快速进给速度可达120m/min,加快速度度可达1-2g,换刀时间可提高到1-2s。这样可大幅度提高加工效率,并可获得 Ra≤1的加工表面粗糙度,可切削60HRc以上的高硬度用料,给电火花成形加工带来挑战。随主轴转速的提高,机床结构及其所配置的系统及关键部件和零配件、刀具等都需要配合,令机床造价大为提高。中国进口的高速加工机床主轴最高转速在短期内仍将以10000-20000r/min为主,少数会达到 40000r/min左右。尽管向更高转速发展是必定方向,但日前最主要的还是推广应用。

2、电火花加工技术

电火花加工(EDM)尽管已受到高速铣削的严峻挑战,但是EDM技术的一些固有特性和独特的优点,是高速铣削所不可以全部替代,比如模具的复杂型面、深窄小型腔、尖角、窄缝、沟漕、深坑等处的加工。尽管高速铣削也可以满足以上部分加工要求,但成本比EDM高得多。较之铣削加工,EDM更易实现自动化。复杂、周密小型腔及微细型腔和去除刀痕、完成尖角、窄缝、沟漕、深坑加工及花纹加工等,将是今后EDM应用的重点。为了在模具加工中进一步发挥其独特的效果,以下是EDM今后的发展方向:

3、快速原型创造(RPM)和快速制模(RT)技术

模具未来的最大竞争原因,是怎么样快速地创造出用户所需的模具。RPM技术可直接或间隔用于RT。金属模具快速创造技术的目标,是直接创造可用于工业化生产的高精度耐久金属硬模。间隔法制模的关键技术是开发短流程工艺、降低精度损失、低成本的层积和表面光整技术的集成。RPM技术与RT技术的结合,将是传统快速制模技术(如中低熔点合金铸造、喷涂、电铸、精铸、层、橡胶浇固等)进一步发展的方向。RPM技术与陶瓷型周密铸造相结合,为模具型腔精铸成形提供了新途径。应用RPM/RT技术,从模具的概念设计到创造完成,仅为传统加工方法所需时间的1/3和成本的1/4左右,起到广阔的发展前途。要进一步提高 RT技术的竞争力,需要开发数据和加工数据生成更容易、高精度、尺寸及用料限制小的直接快速创造金属模具的方法。

4、超周密加工、微细加工和复合加工技术

随模具向周密化和大型化方向发展,超周密加工、微细加工和集电、化学、超声波、激光等技术于一体的复合加工将得到发展。日前超周密加工已稳定地达到亚微米级,纳米精度的超周密加工技术也被应用到生产。电加工、电化学加工、束流加工等各种加工技术,已成为微细加工技术的重要组成部分,国外更实用波长仅0.5 纳米的辐射波创造出的纳米级塑料模具。在一台机床上使激光铣削和高速铣削相结合,已使模具加工技术得到新发展。

5、先进表面处理技术

模具热处理和表面处理,是能否充分发挥模具用料性能的关键。真空热处理、深冷处理、包括PVD和CVD技术的气相沉积(TiN、TiC等)、离子渗入、等离子喷涂及TRD表面处理技术、类钻石薄膜覆盖技术、高耐磨高精度处理技术、不沾粘表面处理等技术已在模具创造中应用,并呈现非常好的发展前途。模具表面激光热处理、焊接、强化和修复等技术及其它模具表面强化和修复技术,也将受到进一步重视。

6、模具研磨抛光

模具的研磨抛光日前仍以手工为主,效率低、劳动强度大、质量不稳定。中国已引进了可实现三维曲面模具自动研抛的数控研磨机,自行研究的仿人智能自动抛光技术已有一定成果,但日前的应用很少,估计会得到发展。今后应继续注意发展特种研磨与抛光技术,如挤压珩磨、激光珩磨和研抛、电火花抛光、电化学抛光、超声波抛光以及复合抛光技术与工艺装备。

7、模具自动加工系统

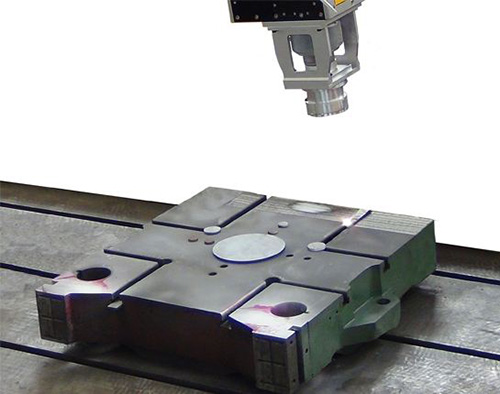

随多种新技术的快速发展,国外已出现模具自动加工系统。模具自动加工系统应有以下特征:多台机床合理组合;配有随行定位夹具或定位盘;有完整的夹具和刀具数控库;有完整的数控柔性同步系统以及有质量监测操纵系统。也有人称同时完成粗加工和精加工的机床为模具加工系统。这些今后都会得到发展。

8、模具CAM/DNC技术及软件

随数控技术和计算机技术的快速发展,CAM/DNC技术已在中国模具企业得到广泛应用。日前众多软件中,针对模具加工特点而开发的专用软件不多,针对高速加工的软件也少。适应模具加工特点、起到高水平数控加工能力和后处理程序、有提高的周密加工和高速加工功效、界面友好、简单易学、备有各种数据格式转换功效和能为系统集成准备条件的软件将是今后发展的方向。

总的一句话,行行出状元。要想混的好,必须自己多努力。不然哪里都没有容身之地。

136-0043-0755